“无废集团”建设,并非一项单点任务,而是涉及多个环节的系统性工程。它涵盖了集团安环部、园区(或其他企业二级单位)以及产废企业之间的多方协同。这项建设不仅仅是建立一个平台,它要真正落地见效,需要跨越多个挑战,尤其是在执行力、标准统一性和数据可追溯性方面。

那么,从“纸面方案”到真正可执行、见成效的“无废集团”建设,具体需要注意哪些关键问题呢?我们今天就来深入探讨这个话题。

多方协同的痛点:

集团安环部、园区与产废企业关注点

“无废集团”建设的挑战,首先来自于多方协同的难度。不同角色有不同的关注点和痛点:

集团安环部的痛点:如何管得住?

集团安环部最头疼的是数据的分散和信息不透明。在很多传统管理模式下,企业的固危废数据由下属各厂独立报送,报表不统一,台账无法精准追溯。这就意味着,集团在突发事件发生时,常常无从下手,无法第一时间把握全局。

- 现实问题:过去,集团安环部的工作常常是“管理”,安环部不得不依赖产废企业的人工报送,一旦检查来临,任务繁重、责任重大。

- 解决难点:面对不同工厂不同标准和数据源的状况,集团安环部需要一个统一的平台来收集、整合和实时监控所有下属单位的固危废数据,确保企业“从源头到末端”的合规。

园区的痛点:如何管得统一?

园区作为中枢,最关心的就是管理口径是否统一。如果每家企业的台账标准和报告格式各不相同,监管上就会产生漏洞。 园区的任务是通过统一的标准对下属工厂的固危废进行有效管理,防止问题出现前不自知,问题出现后无法追溯。

- 现实问题:园区的监管工作复杂且高频,管理难度大,特别是当园区内有多家工厂时,统一标准和执行标准常常成为瓶颈。

- 解决难点:如果没有统一的监管平台,各工厂就可能出现“八家工厂八套账”的局面。园区需要一个既能管理全局、又能个性化定制的平台来满足不同工厂的管理需求。

产废企业的痛点:如何执行到位?

对于一线的产废企业来说,最大的难题在于如何确保数据的准确性和时效性。尤其是在固废运输、处置、存放等环节,任何疏漏都可能带来合规风险。而安环人员的负担也因为大量的台账补录和现场迎检工作变得越来越重。

- 现实问题:日常工作忙于生产,迎检准备时才临时补录台账。如何确保台账准确、联单回签、运输资质等环节合规?如何不让迎检成为负担?

- 解决难点:真正的难点是,如何让台账和运输管理系统化,避免“临时抱佛脚”,并减少人工错误和不规范操作。

无废集团建设如何

“让集团看得全、园区管得住、企业能执行”?

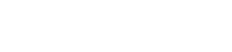

在66云链的技术支持下,某化工集团自2021年起全面搭建固危废和副产品管理平台,计划覆盖几十家下属产废企业,目前已有21家上线。经过两年多运行,效果已经显现:

对集团安环部的价值

- 过去依赖下属人工报送,如今可以在系统里直接调取数据,实时追踪资源化利用、大宗物料去向和异常波动;

- ●迎检效率大幅提升,95%的重复填报工作消失;危废台账、回单、预案等可一键展示,“一屏一表一账”的模式得到监管部门认可;

- ●在副产品管理上,把下游客商、处置单位全部纳入监管链条,责任可追溯。

对园区的价值

- 平台把先进工厂的做法固化成标准,管理水平欠佳的工厂也能迅速对齐;

- 监管统一后,园区的迎检和日常抽查更高效,避免了多头管理。

对产废企业一线的价值

以其中一家下属工厂为例:

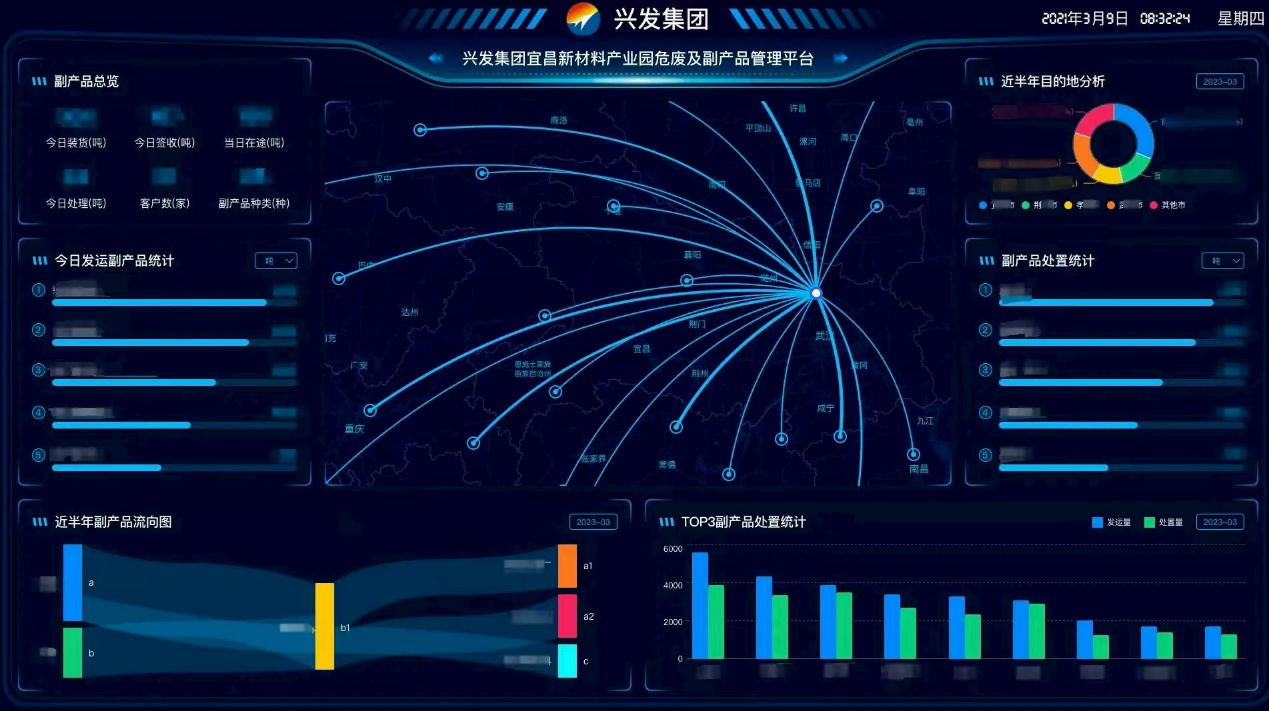

- 过去靠人工盯车,如今线上管理固废流向,运输成本直接降低90%;

- 下游客商签收率从50%提升到97%,非法倾倒几乎被遏制;

- 危废台账处理自动化,效率提升90%以上,错误率大幅下降;

- 人员、车辆资质备案与审核全部线上完成,并与园区门禁、地磅打通,确保运输合法合规;

- 各车间/工段的固危废处置成本清晰可算,集团安环部可实现“账实相符、一套账到底”;

- 安环人员的日常工作由“补录迎检”转变为“标准化执行”,合规不再是额外负担。

建设前 vs 建设后:成效对比一目了然

“无废集团”建设,本质上是多方协同、标准统一、过程闭环。

- 集团安环部要能看得全,实现全局可视、风险预警;

- 园区要能管得住,统一标准,避免监管空档;

- 产废企业要能执行到位,让合规融入日常,不再成为负担。

在66云链的支持下,该化工集团实现了“一屏一表一账”的数字化管理,真正做到集团看得全、园区管得住、企业能执行。

一屏一表一账,集团—园区—企业三线打通。